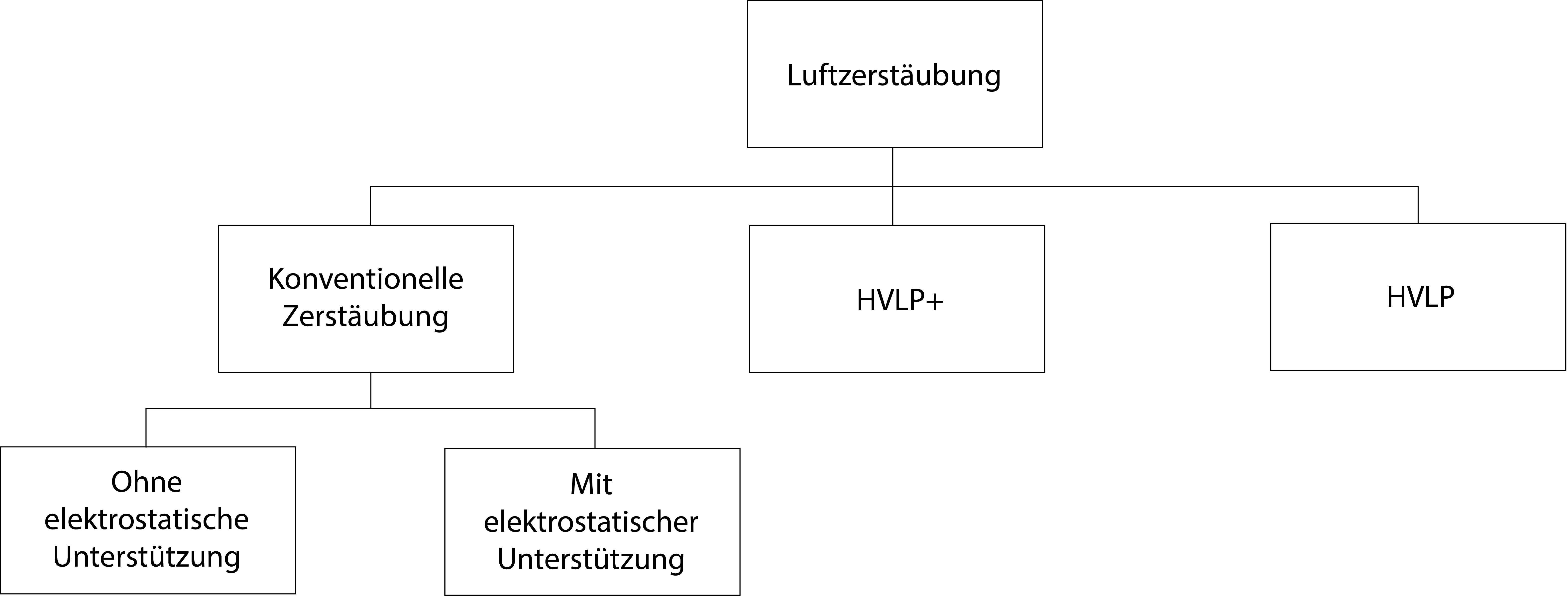

Airspray – Luftzerstäubung

Das Airspray Verfahren (Luftzerstäubung) strömt die Zerstäubungsluft aus einer ringförmigen Öffnung. Die Zerstäubungsluft wird durch eine Bohrung im Luftkopf und in einer darin zentrisch angeordneten Düse gebildet. Um die Spritzstrahlform zu regulieren, dienen Ihnen die Hornluftbohrungen. Die benötigte Druckluft erzeugen Sie durch einen Kompressor. Wie bereits oben erwähnt, unterscheiden Sie weiterhin Hochdruck- Mittel- und Niederdruck. Hier die Erklärung:

Bei der Konventionellen Zerstäubung, handelt es sich um das Hochdruck-Verfahren. Hier herrscht ein Zerstäuberluftdruck von 3 – max. 8 bar. Da Sie hier einen sehr hohen Druck erzeugen, erzielen Sie eine sehr feine Zerstäubung, bei viel Overspray (Sprühnebel) und einen hohen Materialverbrauch.

Beim HVLP-Luftspritzen (High Volume, Low Pressure) wird das Spritzgut bei einem niedrigen Luftkopfinnendruck von max. 0,7bar und einem hohen Luftvolumen (400-1000 Nl/m) zerstäubt, obwohl die Pistole mit einem Druck von ca. 2 - 2,5 bar betrieben wird.

Die Feinheit der Materialtröpfen nimmt im Vergleich zu dem konventionellen Zerstäuben ab, sodass das Beschichtungsergebnis nicht den hohen Ansprüchen der Oberflächenqualität gerecht wird, wie beim konventionellen Sprühauftrag und infolgedessen nicht mit der konventionellen Zerstäubung oder dem HVLPplus Verfahren verglichen werden kann.

Der niedrigere Luftdruck wird dadurch erreicht, dass die Luft vor dem Austritt aus der Pistole expandiert (großer Ringspalt zwischen Luftkopf und Düse) und dadurch Ihr Volumen stark vergrößert wird. Dadurch wird eine Reduzierung des Overspray von bis zu 35% erreicht.

Das erste Interesse an dem Niederdruck Verfahren entstand in den 1980er Jahren zunächst in den USA als Reaktion auf die verschärften Umweltvorschriften. Aufgrund der gesetzlichen Anforderung, die Emissionen flüchtiger organischer Verbindungen (VOC) aus Beschichtungen und Lösungsmitteln im Zusammenhang mit der Lackierung zu verringern. Es entstand die California Rule 1151 und das so genannte HVLP-Verfahren (High Volume, Low Pressure).

Bei der HVLP (High Volume, Low Pressure) Zerstäubung, handelt es sich um das Niederdruck-Verfahren. Hier herrscht ein Zerstäuberluftdruck von 0,2 – max. 0,7 bar. Bei diesem Spritzverfahren erzeugen Sie einen deutlich höheren Auftragswirkungsgrad von der 65%. Mit dieser Technologie tragen Sie zum Umweltschutz bei, da Sie VOC-Emissionen (flüchtige organische Verbindungen) reduzieren, die die Ozonschicht schädigen. Zudem verursachen Sie weniger Overspray und reduzieren Ihren Materialverlust deutlich. Nachteil des HVLP Spritzverfahrens ist, dass Sie nur eine geringe Flächenleistung erbringen können.

Bei der HVLP+ Zerstäubung, handelt es sich um das Mitteldruck-Verfahren. Hier herrscht ein Zerstäuberluftdruck von 1 – max. 1,5 bar. Es handelt sich um die Weiterentwicklung der Technologie zwischen dem Hochdruck- und Niederdruck Spritzverfahren. Hier finden Sie die Vorteile des Niederdruck Spritzverfahrens, plus: Sie erhalten eine noch bessere Oberflächenqualität.

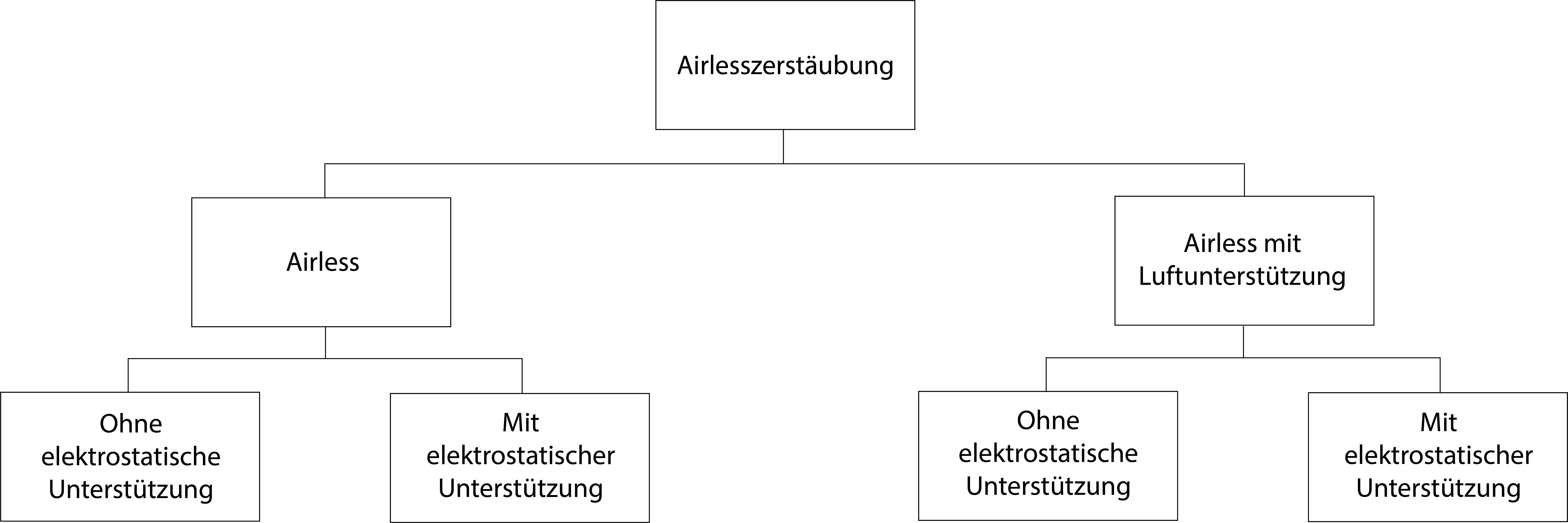

Airless – Luftloses Verfahren

Beim Airless Spritzverfahren (luftlos) fördern Sie durch eine elektrisch, pneumatisch oder benzinmotorbetriebene Pumpe das angesaugte Medium zur Düse. Die Pumpe setzt das Medium unter Druck und presst eine relativ große Menge durch die kleine Düsenbohrung. Den Materialdruck können Sie bis zu 530 bar regeln.

Aircoat – Airless mit Luftunterstützung

Mit dem Aircoat Spritzerfahren (Airless mit Luftunterstützung) können Sie unter Einsatz einer Kolbenpumpe das Medium bei einem Betriebsdruck ab ca. 20bar zerstäuben.Durch die zentrale, unmittelbar an der Düsenbohrung angeordnete Luftzuführung wird die Zerstäubung unterstützt und auf der gesamten Breite zusätzlich verbessert. Durch Aircoat haben Sie einen noch geringeren Luftanteil im Verhältnis zum Material, als bei Systemen die Sie bereits kennen.

Elektrostatische Unterstützung – ESTA

Alle Spritzverfahren, ob Airspray, Airless oder Aircoat mit elektrostatischer Unterstützung (ESTA) basieren auf der Anziehung von verschiedenen Ladungen (+ und -). Beim elektrostatischen Verfahren beschichten Sie sogar die Rückseite Ihres Teiles, durch die Anziehungskraft der Energiefelder (Umgriff-Effekt). Achtung: Unterbrechen Sie die Erdung des Teils (durch z.B. schmutzige Gehänge) sind Sie das am besten geerdete „Teil“. Das Material würde somit auf Sie übergehen.