Wir haben gemeinsam mit dem Materialhersteller (Dörken Coatings GmbH & Co. KG) eine alternative Beschichtungsmöglichkeit von Zinklamellensystemen zum üblichen elektrostatischen Auftrag entwickelt.

Ziele:

- luftzerstäubender Auftrag von Zinklamellensystemen

- Reduzierung von Investitions- und Wartungskosten

- Einsparung des Materialeinsatzes

- Wegfall sämtlicher Maskieraufwendungen und deren Kosten

- Hohe Prozessstabilität und höherer Teiledurchsatz

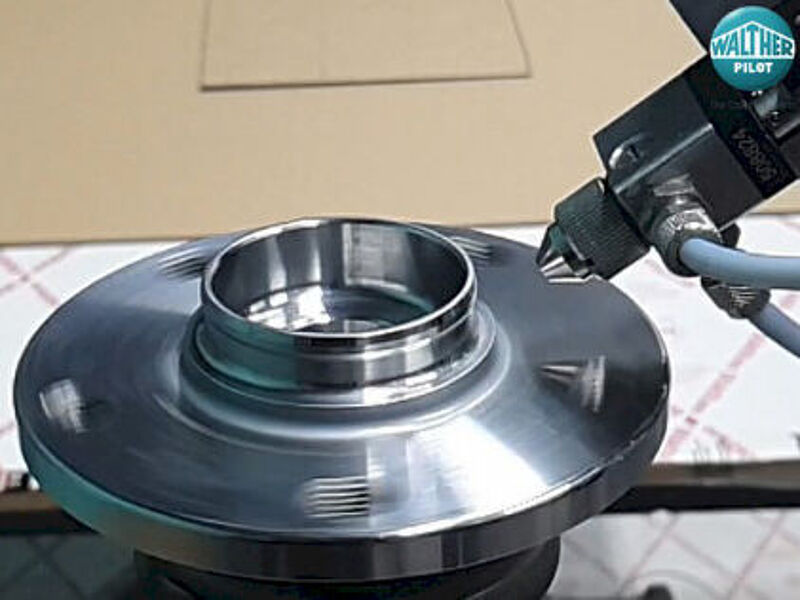

Typische Anwendungen sind das partielle beschichten von Bauteile wie z. B. Bremsscheiben, Radlagern oder allgemein zylindrische Bauteile.

Dadurch, dass der Beschichtungsstoff Metallpigmente in lamellarer Form enthält, ist das Besondere ein Verstopfen der Automatikpistole sowie das Zuwachsen der Düse zu verhindern.

Eine weitere Aufgabenstellung war das randscharfe Versprühen des Beschichtungsstoffes bei einer Trockenschichtstärke von nur 10 µm.

Die Schichtstärken wurden mit dem Layer Check LC 1000 gemessen.

Das Ergebnis sind neben einer anwendungsbezogenen Automatikpistolenlösung PILOT GA 9010 Marking Membran die reproduzierbaren Ergebnisse in Verbindung mit dem Roboter. Eine Maskierung der Werkstücke ist hiermit nicht mehr notwendig. Auf die Installationen und Rahmenbedingungen für eine elektrostatisch unterstützte Spritzapplikation kann hierbei verzichtet werden.

Ein relevanter Vorteil dieser Materialversorgung ist zudem, dass der robuste, verlässliche Prozess keinerlei Spülen (z. B. bei Arbeitspausen) erfordert, was den zusätzlichen Einsatz von Lösemittelprodukten unnötig macht.

So können, je nach Aufbau der bisherigen Materialversorgung, bis zu 60 Minuten täglicher Arbeitszeit eingespart werden.

Für Unternehmen, die Bauteile für z. B. die Automobilindustrie bearbeiten, wird das randscharfe Lackieren mit der GA 9010 Marking und einer abgestimmten Materialversorgung gewinnbringender.

Grund dafür sind bessere Effizienz beim Auftragen des Materials, Reduktion von Prozesszeit/-kosten durch Wegfallen des Maskierens und damit letztendlich ein nachhaltiges, wirtschaftliches und ökologisches Ergebnis.